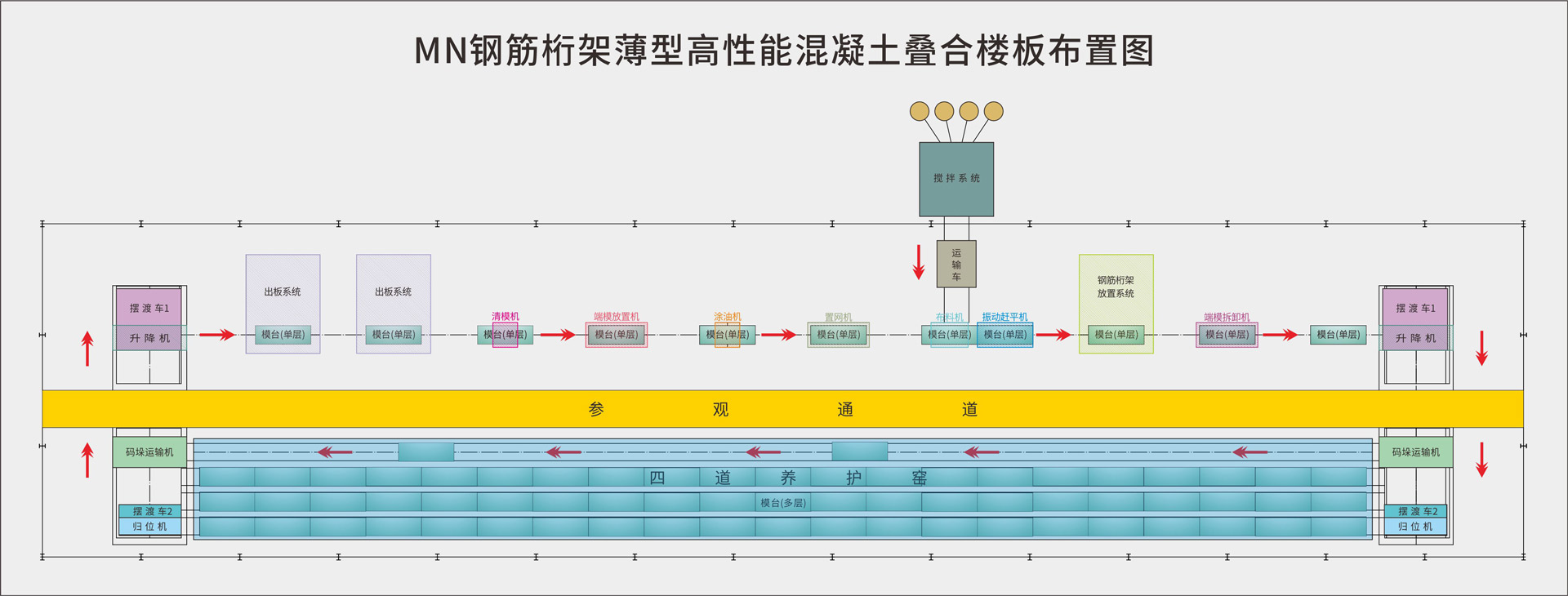

鋼筋桁架免拆樓層板生產線(預制薄型疊合板生產線)

01.產品規格及產線基本參數

1.疊合樓承板外形尺寸(長X寬X厚):4500mm X 1200mm(600mm)X(15mm-25mm)(長、寬、厚度多級可調)。

2.最大設計產能:單線年產150萬平方米。

3.主產線占地面積:27mX150m;成品堆廠面積:8000平方米——10000平方米。

4.自動化線人員配置:主線直接操作人員9人。

02.主要工藝裝備

1.功能主機模塊(出板系統、清理系統、自動端模系統、涂油系統、網片布網切割系統、精準布料系統、整平系統(含毛面處理)、桁架定位置入系統)。

2.精細砼攪拌系統模塊(自動配料計量、輸送、攪拌、料漿輸入)。

3.自動化運行模塊(支撐系統、動力部分(含運行控制)、碼垛輸送系統、出入養護室動力系統)。

4.養護模塊(養護室、加熱部分、溫濕自動控制單元、養護室窯門自動控制單元)。

5.智能制造工廠管理+控制系統(生產管理系統、自動化控制系統)。

6.鋼筋桁架加工模塊。

03. 生產線裝備及工藝優勢特性說明

①運行系統

1.“動力輪組+鋼制帶沿專用模板”的運行形式。

2.運行系統采用采用支撐輪組及動力輪驅動運行,伺服控制,運行穩定可靠。

3.專用模板采用低合金鋼板加專用型鋼,大剛度設計制造,耐用,不易變形,含彈性邊模,脫模便捷。

②養護

1.立體養護室,養護室可采用地上養護室,半地下養護室,地下養護室。

2.立體、多層碼垛堆放養護,無需碼垛架。

寬度:(1400+600)X5道

長度:4500mmX21垛=94500mm

高度:250mmX10層=2500mm

單窯最大塊數:210塊/窯

說明:此養護碼垛為專用模板一層疊加一層,無需另外的碼垛架;

③澆注

1.采用泵注可控注料。模板運行至布料工位,平臺前端(動作先行的為前端)緊聯泵注料斗,以保證成型后的余料隨即刮入料斗重新注料,實現精準布料。

2.平臺后端布置一門型滾筒式“滾壓機”,此機可沿模板長方向水平運動,以滾壓成型模板上構件上平面。

3.振動機配合整平機精準定位,確保板厚誤差,此技術為我公司自主研發。

④桁架放置

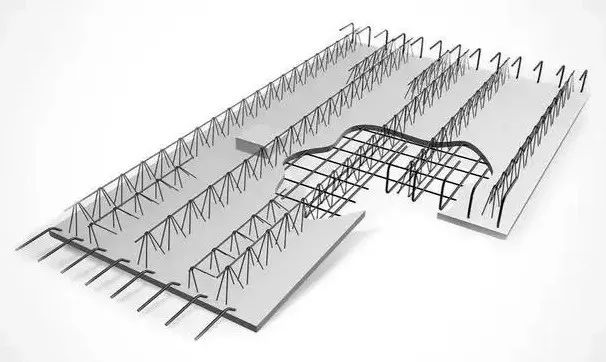

出整平機后的模板構件,進入鋼筋桁架放置工位,機械手首先放置、壓合定位桁架,經平臺振動,以完成桁架鋼筋的有效埋入混凝土(此屬疊合樓板),之后將模板構件推入碼垛機。

04.主要工藝工序

①注料工位:

模板至工位后進行動態泵注+模板行進+上面滾壓成型+余料回收至注料斗。

②桁架放置工位:

布料完成的模板,由緊鄰的布料工位滾輪輸送至本工位,然后放置桁架并振動定位。

③養護工位:

將桁架放置完成的模板推入“多層、多道、自動進出養護窯”進行整體養護。

④出模工位:

將養護完成后的“模板+構件”分層推出,完成出模。

“出板系統”抓起“模板+構件”,脫掉模板將構件碼垛,之后再將模板轉運回注料工位,完成循環。

05.構件產品優勢

疊合樓板

鋼筋桁架薄型高性能混凝土疊合樓板是由鋼筋桁架、1.5-2.5cm預制混凝土底層組成的疊合樓板。施工階段由鋼筋桁架和底部混凝土形成整體支撐體系,承受濕混凝土、施工荷載,無需其他模板支撐,混凝土澆筑完成后鋼筋桁架作為樓板使用階段的受力鋼筋,承受使用階段荷載,底部混凝土界面后期可以直接裝飾裝修。

①具有強度高,韌性好

1.采用高性能混凝土作為底板,不開裂。

②生產成本低

1.生產線自動化程度高,運行成本低,可年產150萬平方;

2.產品重量輕,在生產,運輸,吊裝,安裝,支撐各環節均比傳統疊合樓板減省成本。

③施工成本低

1.一次可吊裝多塊,節省時間;

2.工人安裝效率高;

3.支撐少,2-3米可無支撐;

4.底板薄,現場開洞方便。

④間接成本低

1.工期更快,比傳統疊合樓板節省3-5天工期;

2.免抹灰,免修補;

3.頂面平整光潔,省去吊頂的費用;

4.高性能混凝土,密度高,具有自愈功能,且后期不開裂,不滲水。

- 上一篇:鐵路客運專線快速預制箱梁生產線

- 下一篇:雙柱式花瓶墩鋼模板