預制混凝土裝配式圍墻生產先設備

發布日期:2024-06-12 10:25 作者:瑪納

預制混凝土裝配式圍墻的核心工藝是圍墻基礎、立柱、墻板,均是在工廠內預制,然后運至現場組裝。該施工技術大大減少施工現場的濕作業,降低資源和能源消耗,可最大限度縮短工程建設周期,具有顯著的社會效益和經濟效益。

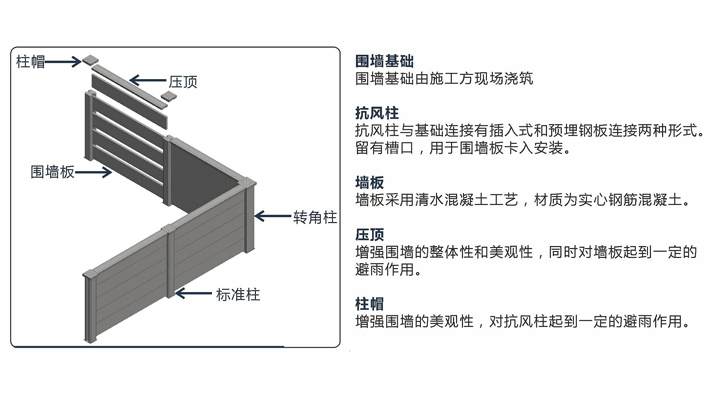

預制混凝土裝配式圍墻,主要由預制混凝土獨立杯口基礎、預制混凝土立柱和預制混凝土墻板構成。基礎采用預制混凝土獨立杯口基礎,C30混凝土,基礎間不設連梁,二次灌注采用C30細石混凝土;圍墻柱采用預制混凝土柱,柱距為4m,采用凸字形柱,截面尺寸400mm×320mm,高3m,柱兩側預留螺栓孔用于固定墻板,下側置于混凝土獨立杯口基礎之上,預制柱留有螺栓孔口,用于圍墻板和立柱之間螺栓加固;墻面板采用100mm厚整塊的預制混凝土板,與預制混凝土柱相匹配,采用小型吊機吊裝,與立柱承插連接,墻板兩端與抗風柱之間留有20mm間距,以便現場裝配施工。

一、預制混凝土裝配式圍墻應用優勢

(1)易安裝,工效快,施工周期短。各構件按施工工序依次在工廠內預制、運至現場組裝,拼裝方便高效,施工的時間將會比以往減少。

(2)可持續使用的時間長,且擁有較高的強度,使用以后不會出現損壞,因此沒有額外的維修費用,在應用過程中,平均成本低。

(3)能防治龜紋、裂紋等質量通病現象,因此其質量存在優勢,且制造符合清水混凝土的基本標準,外形美觀。

(4)節能環保。各構件采用定型鋼模板預制,鋼模板周轉次數多,現場組裝過程中基本不產生固體廢棄物及揚塵,并有效節約水資源。

(5)減少勞動力。工作量主要集中在構件預制車間,現場組裝階段用工量較少,符合國家建筑工業化政策。

二、預制混凝土裝配式圍墻工藝流程

定位放線→預制柱基土方開挖→基礎驗槽→混凝土墊層澆筑→預制柱基安裝、校正—土方回填→預制立柱安裝、校正、臨時固定→膨脹細石混凝土灌漿固定、養護→預制墻板安裝、校正→土方回填→鐵藝欄桿安裝→檢查驗收。

預制混凝土裝配式圍墻成套設備介紹

三、生產線產能及設備配置:

中小型:配置4臺模具(12塊/臺),及配套圍墻柱模具,柱帽模具,柱墩模具。最大年產能:0.75米*12*4*2*300=2萬米,單班年產能1萬米。

中型:配置4臺模具(24塊/臺),及配套圍墻柱模具,柱帽模具,柱墩模具。最大年產能:0.75米*24*4*2*300=4萬米,單班年產能2萬米。

板材規格:寬0.5m-0.6m,長3m-4m,厚60mm-150mm,其他規格也可定制。可根據要求定制模具。

i. 圍墻板模具(核心設備)

1) 采用成組立模法工藝成型、生產效率高

2) 大剛度設計、機加工處理、應力消除均勻、經久耐用

3) 液壓系統開/合模,精度定位,成型圍墻板構件幾何精度高

4) 可配套襯模技術,成型不同造型的圍墻板飾面

5) 特殊密封,配合專用振動,構件達原漿混凝土品質

ii. 圍墻柱模具

1) 采用靠模工藝成型、一次生產2塊,生產效率高

2) 大剛度設計、機加工處理、應力消除均勻、經久耐用

iii. 配套模具(含柱帽、柱墩、壓頂等)

四、預制混凝土裝配式圍墻生產工藝流程

1) 準備工作:將裝配式圍墻成套設備清理掉灰渣,涂抹隔離劑。

2) 裝合模具:通過液壓系統驅動模具閉合,確保密封效果。

3) 澆筑混凝土:將混凝土倒入圍墻模具內,同時進行振實。

4) 凝固養護:等待混凝土凝固,通常需要一定時間。

5) 拆開模具:液壓系統驅動模具打開,取出混凝土圍墻。

預制混凝土裝配式圍墻作為一種新的結構形式,伴隨建筑工業化的進程越來越受到歡迎。

- 上一篇:風力發電塔筒模具 風電混凝土管片模具

- 下一篇:鄭州地鐵盾構管片柔性生產線