疊合板生產工藝流程介紹 疊合板模具

發布日期:2024-05-06 10:12 作者:瑪納

疊合板作為裝配式住宅中水平構件的一種,較傳統現澆樓板在質量和施工速度、環保等方面均有較大的優勢,主要表現在工廠生產不僅對質量把控更勝一籌,而且可減少現場大量的模具支護和鋼筋綁扎工序,從而有效降低了現場施工對周邊環境的影響且能大幅提高施工速度。

目前工廠生產的主要疊合板尺寸為長3100mm,寬2000mm,厚度60mm,帶彎鉤出筋280mm,長出筋450mm,側邊出筋110mm。由龍骨鋼筋桁架焊接而成,當混凝土澆筑時疊合板與鋼筋和混凝土融為一體,起到更加粘合牢固的作用。

疊合板模具

疊合板生產線采用U型結構設計,疊合板生產使用的成型模具采用高精度、高結構強度材料制成,確保疊合板的成品質量。生產過程中,混凝土通過布料機倒入成型模具中,然后經過振搗臺震動加固。為確保疊合板強度滿足設計要求,疊合板需要經過預養和蒸養處理,才能進行拆脫模作業。拆模后的疊合板運至暫存區或室外堆場進行存儲,空模臺則需要經過清理和維護后等待重新使用。疊合板生產線設備主要有地面循環輪系、模臺橫移車、行車、布料機、振搗臺、預養護窯、堆垛機、立體養護窯、高壓清洗機等。

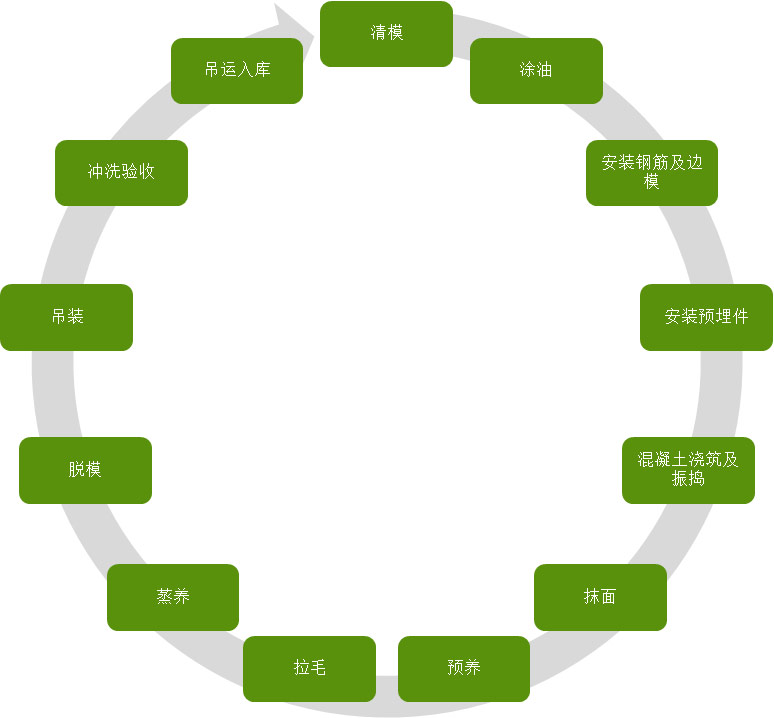

疊合板生產工藝流程介紹

①清模:脫模后的模臺表面難免會殘留混凝土殘渣、凝固的砂漿等,對這些殘留物進行清理,對廢渣廢料進行收集,使模臺表面光潔,為涂油等后續工序做準備。

②涂油:對疊合板出筋位置對應的模具內側涂刷緩凝劑,對模臺、模具與疊合板接觸面進行噴涂脫模劑,確保疊合板脫模方便,保證疊合板表面平整光潔。

③安裝鋼筋及邊模:將加工好的鋼筋和桁架筋吊裝到模臺上,根據圖紙要求進行鋼筋布置與組模作業。

④安裝預埋件:根據圖紙要求進行電器盒、套筒、止水節等預埋件安裝,若在預埋過程中遇到鋼筋干涉,需要進行切斷補強處理。

⑤混凝土澆筑及振搗:隱蔽檢查完成后進行混凝土澆筑及振搗。若在澆筑過程中鋼筋、模具、預埋件出現變形、移位現象,要立即停止澆筑,并在混凝土初凝前進行調整處理。混凝土振搗完畢后對模具、預埋件進行復檢,若有漲模、位移或混凝土進入封堵腔內的現象要立即進行處理。

⑥抹面:用塑料抹子對疊合板進行粗抹,清理混凝土氣泡,使疊合板表面基本平整,無外露石子,表面無凹凸現象。

⑦預養:疊合板進入預養護窯,預養護時間1h。

⑧拉毛:混凝土成型后進行上表面拉毛處理,使其表面粗糙,疊合板上表面凹凸深度不小于4mm,提高現澆時疊合板表面與混凝土的粘合度。

⑨蒸養:疊合板完成前述作業內容后,進入立體養護窯進行蒸汽養護,養護時間為8h,使其達到拆模及吊裝的強度要求。

⑩脫模:疊合板完成養護后,進行邊模拆除,使用拆模工裝拆卸模具上的緊固螺絲、磁塊等,拆下的模具放到指定位置等待清理以備下次使用。

⑪吊裝:綁扎吊鉤,利用行車起吊疊合板,使之與模臺分離,將疊合板起吊至沖洗區。

⑫沖洗驗收:將疊合板起吊至沖洗區進行水洗作業,用高壓水槍沖洗疊合板四周形成粗糙面,檢查疊合板外觀質量,無誤后進行入庫交接。

⑬吊運入庫:將檢查無誤的疊合板吊運入庫,需要返修的疊合板調入暫存區進行修補。

- 上一篇:矩形預制混凝土鋼筋管節模板模具

- 下一篇:陶粒輕質隔墻板生產設備 陶粒內墻板生產線