預制保溫外墻板生產線(外墻保溫裝飾一體板生產設備)

發布日期:2023-08-22 15:59 作者:瑪納

預制保溫外墻板內葉板一般為4cm-20cm厚,具體根據是否承重充當受力層來設計其厚度;外葉板的作用主要為保溫層的保護層和外裝飾層的基層;保溫層受拉結件的限制,厚度一般在10cm內,使用導熱系數低的保溫材料。內外葉板和保溫層通過連接件固定在一起。

一、預制保溫外墻板反打工藝制作流程

預制墻體反打工藝做法是先進行飾面層,再進行結構層的制作,制作時墻體內側朝上,層層鋪設。

1)模板制作:工廠的模板材料一般是可拆卸可重復使用的鋼模板或鋁模板。模板裝配到位后,首先要保證模具底面的平整度,以保證零件表面的平整度符合要求。

2)飾面層鋪設:在模板底部飾面磚地面朝上方式擺放,在早期項目中通過人工手動擺放,后期使用橡膠網格、硅膠網格等固定件來提前固定飾面磚,在制作飾面層時整體鋪設,提高面磚的鋪裝效率,面磚質量和面磚鋪裝后縫隙寬度均勻一致。

3)預埋件安裝固定:預埋件主要包括預埋螺栓、預埋鋼套、預埋螺栓、鐵件。應采取固定措施,以確保它們不被抵消。套筒預埋件,要注意其定位。

4)澆筑保護層混凝土:澆筑外頁板混凝土,使飾面層和外層保護層形成整體。

5)鋪設保溫層:將保溫材料切割成合適尺寸,擺放在外層上方,確保保溫層直接沒有明顯縫隙,達到良好的隔熱效果。

6)墻體結構層鋼筋骨架入模

7)澆筑混凝土:在澆筑完結構層混凝土后,模具整體移至機械振動臺上,進行振動搗實處理,使表面平整,墻體內部沒有氣泡和縫隙。

8)養護脫模:在恒溫恒濕的養護窯中進行蒸汽養護,待構件強度達到要求后進行脫模。

正打與反打工藝最大區別就是飾面層的制作順序,采用結構層先行,飾面層后行制作的方法,制作時墻體外側朝上,墻體其他結構工廠生產過程相同。

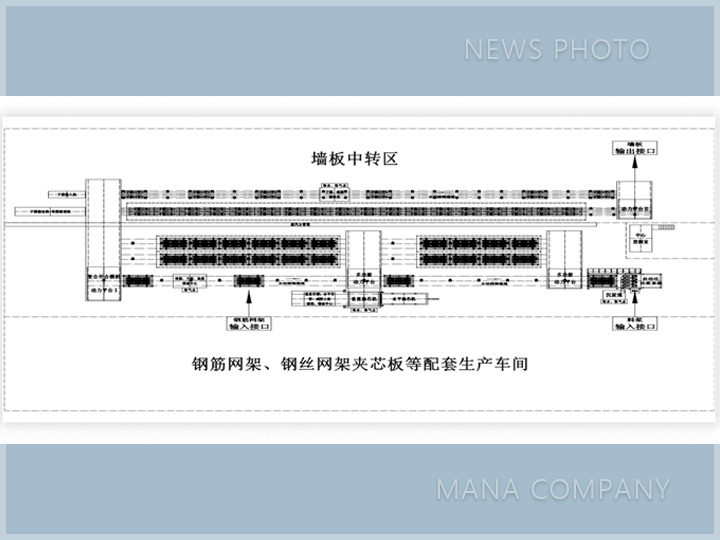

二、瑪納公司預制保溫外墻板生產線介紹

瑪納公司最新推出的“條式多類型外墻板”子母模技術自動化生產線,屬國家“十三五”項目清華條式 “雙向空心復合外墻板”成組立模(子母模技術)延伸開發產品。

本生產線是一條采用“子母模技術全被動運行”的自動化生產線,通用母模運行采用集中動力平臺區塊自動化運行模塊控制、集中開合模機采用功能模塊自動化控制,極大地節約了設備成本,大大降低了能源消耗,以產能42萬平方米/年的雙向孔板墻板生產線為例,裝機功率可節省約為60%;同時也省去了大量的電路連接和油路連接,大大簡化了安裝,便于操作和維修;更重要的是消除了傳統動力式成組立模進入高溫養護環境發生電器及液壓故障的安全隱患,實現安全運行和安全生產。

三、條式多類型外墻板‘子母模技術’自動化生產線工藝說明

①最大產能——此生產線為最大產能42萬㎡/年(8萬m³/年)的大型預制部品生產線。

②生產節律——12—15分鐘/節拍,以占時最長的澆注工序為設計標準節拍時間,即生產一模墻板需12-15分鐘。

③養護時間——1)初養2H----芯管、母模養護 2)中養3H----母模養護 3)終養5H----子模養護

瑪納公司對工廠構件生產方式進行大的變革,以提高構件的生產質量,實現現代化的工業生產模式。減少了工人手工勞作的部分,建筑施工人員由體力勞動者變為了機械操縱者,提高了工作環境的舒適性和安全性,同時節約了材料、提高了生產效率。

四、結語

由于裝配式墻板在現場污染更少,又可以大幅度縮短施工工期,在經濟效益方面又遠勝于傳統建筑外圍護體系的建立,所以大力發展裝配式墻板將成為將來必然性的趨勢。