薄型底模鋼筋桁架樓承板生產線(鋼筋桁架樓承板產品說明)

發布日期:2023-11-07 11:08 作者:瑪納

裝配式建筑是工業化建筑的主要組成部分。裝配式建筑可以工廠批量生產,有效提高施工速度,縮短施工周期;現場濕作業較少,減小勞動強度,減少施工垃圾的產生;結構強度高,符合國家可持續發展的要求。

而鋼筋桁架樓承板施工時無模板支撐,減少鋼筋綁扎工程量,提高了施工速度,現場澆筑混凝土,結構的整體性好,樓板施工質量有保證,防腐防火性能好,后期維護費用低,經濟可靠,受力比壓型鋼板樓承板合理。

(一) 纖維水泥板底模鋼筋桁架樓承板簡介

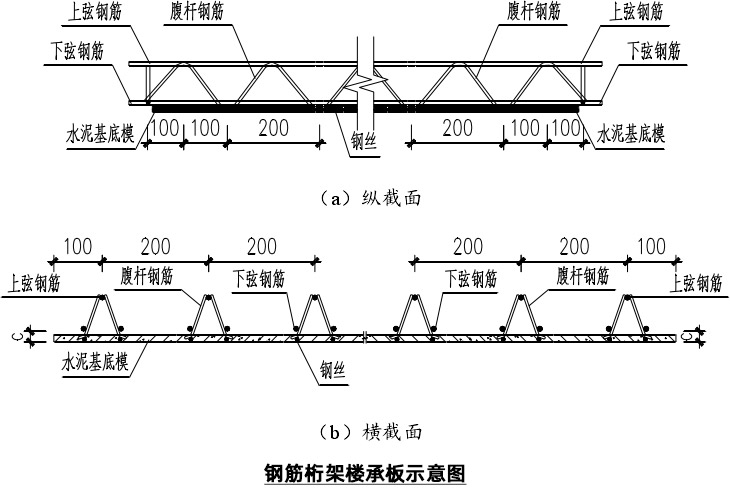

鋼筋桁架樓承板是在工廠內將鋼筋桁架與底模內鋼絲焊接在一起并與纖維水泥板澆筑成整體的模板構件。將鋼筋桁架樓承板運至施工現場,綁扎附加鋼筋后,現場澆筑混凝土形成鋼筋混凝土板。鋼筋桁架由一根上弦鋼筋、兩根下弦鋼筋和兩側的腹桿鋼筋組成。支座處焊接支座橫筋和支座豎筋。本次研究的鋼筋桁架樓承板底模采用纖維水泥底模,即在混凝土內加入纖維,提高底模的抗拉能力。

鋼筋桁架樓承板的縱截面示意圖和橫截面示意圖。

(二) 纖維水泥底模鋼筋桁架樓承板的特點

1. 鋼筋桁架在工廠內焊接而成,有效保證鋼筋桁架節點的質量,減少了施工現場的鋼筋綁扎量,現場不需要支模和搭設腳手架,進而減少了勞動強度節約成本。

2. 鋼筋桁架在工廠內焊接而成,通過機器進行焊接,可以使得上、下弦鋼筋的間距得到保證,通過機器的控制可以將鋼筋桁架壓至纖維水泥板底模內指定的距離,使保護層厚度更為精確,使得纖維水泥板底模鋼筋桁架樓承板受力均勻。腹桿鋼筋起到剪力筋的作用,連接纖維水泥底模和后澆混凝土,確保纖維水泥底模與后澆混凝土之間不會發生粘結滑移,增加了構件的安全性。

3. 樓承板的剛度和抗裂性好,可適用于較大的跨度,與傳統現澆樓板相比,纖維水泥底模鋼筋桁架樓承板的開裂荷載和極限荷載有明顯的提高。

4. 構件的耐火性好,后期維護費用低。

(三) MN鋼筋桁架薄型高性能混凝土疊合樓板自動化生產線介紹

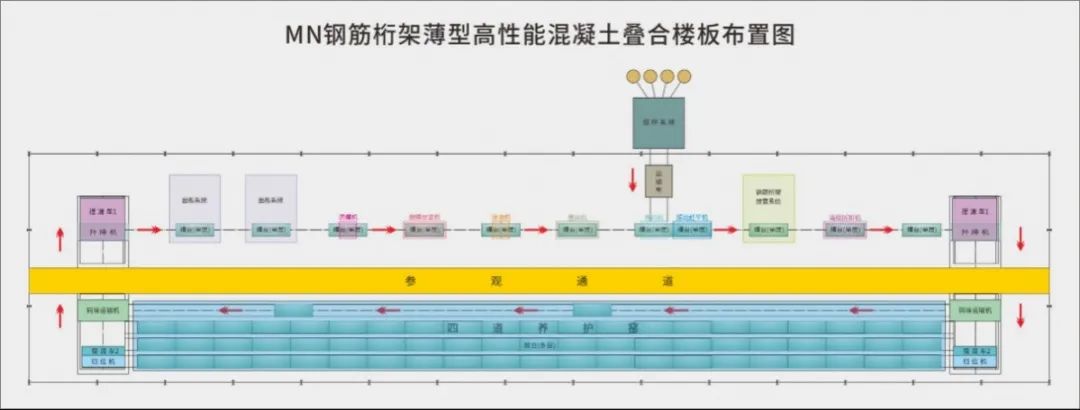

目前預制混凝土疊合樓板的生產方式主要有兩種:一是流水線模臺移動生產方式,二是固定模臺生產方式;前者一般采用固定工位布料和振動臺振搗,后者一般是移動布料和人工振搗棒或平板振搗器振搗。

3.1產品規格及產線基本參數

a) 疊合樓承板外形尺寸 長X寬X厚:4500mm X 1200mm(600mm)X(15mm-25mm)(長、寬、度厚度多級可調)。

b) 最大設計產能:單線年產150萬平方米。

c) 主產線占地面積:27mX150m;成品堆廠面積:8000平方米——1000平方米。

d) 自動化線人員配置:主線直接操作人員9人。

3.2主要工藝裝備

a) 功能主機模塊(出板系統、清理系統、自動端模系統、涂油系統、網片布網切割系統、精準布料系統、整平系統(含毛面處理)、桁架定位置入系統)

b) 精細砼攪拌系統模塊(自動配料計量、輸送、攪拌、料漿輸入)

c) 自動化運行模塊(支撐系統、動力部分(含運行控制)、碼垛輸送系統、出入養護室動力系統)

d) 養護模塊(養護室、加熱部分、溫濕自動控制單元、養護室窯門自動控制單元)

e) 智能制造工廠管理+控制系統(生產管理系統、自動化控制系統)

f) 鋼筋桁架加工模塊

3.3主要生產工藝工序

a) 注料工位:

模板至工位后進行動態泵注+模板行進+上面滾壓成型+余料回收至注料斗。

b) 桁架放置工位:

布料完成的模板,由緊鄰的布料工位滾輪輸送至本工位,然后放置桁架并振動定位。

c) 養護工位:

將桁架放置完成的模板推入“多層、多道、自動進出養護窯”進行整體養護。

d) 出模工位:

將養護完成后的“模板+構件”分層推出,完成出模。

“抓板機”抓起“托板+構件”,脫掉模板將構件碼垛,之后再將模板轉運回注料工位,完成循環。

(四) 總結

鋼筋桁架樓承板不僅有普通鋼筋混凝土疊合板的施工速度快、工業化生產效率高、施工質量好等優點。現如今鋼筋桁架樓承板在鋼結構中的應用越來越多。